正文

探入式雷达液位计现场与中控不符,常见问题及解决方案

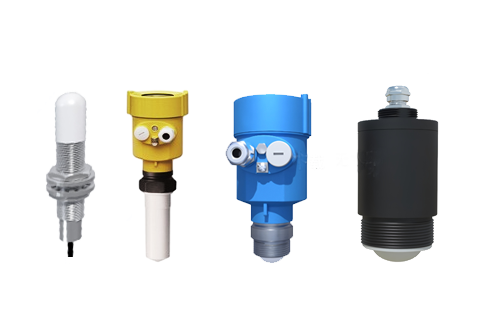

雷达传感器样品申请

随着工业自动化水平的不断提升,探入式雷达液位计因其高精度、非接触式测量特性,被广泛应用于各种液体储罐、反应釜、管道等设备中。然而,在实际应用中,现场与中控系统显示的数据不一致,成为不少企业面临的难题。本文将围绕“探入式雷达液位计现场与中控不符”这一主题,分析常见问题、原因及解决策略,帮助用户更好地理解和应对这一现象。

一、探入式雷达液位计的核心原理与应用场景

探入式雷达液位计通过发射微波信号,利用反射波的回程时间计算液体高度。这种测量方式具有不受介质性质影响、测量范围广、精度高等优点,适用于石油、化工、食品、医药等行业。其核心优势在于非接触式测量和高稳定性,但现场与中控数据不符,往往会影响生产效率和安全运行。

二、现场与中控数据不符的常见原因

信号干扰 现场环境中存在电磁干扰、金属物体遮挡或高频信号干扰,可能导致雷达波无法正常传输,从而造成数据偏差。

探头位置安装不当 探头未正确安装,如倾斜、偏移或未对准液面,将直接影响测量精度,导致数据与中控不符。

传感器校准失效 长期使用后,传感器可能因磨损、老化或环境温度变化而出现误差,导致测量结果失真。

中控系统配置问题 中控系统可能未及时更新或存在软件故障,导致数据采集或显示异常。

通信线路不稳定 现场与中控之间的通信线路受干扰或信号衰减,会导致数据传输延迟或丢失。

三、解决方案与优化策略

1. 信号干扰的应对

- 选择高灵敏度、抗干扰能力强的雷达探头。

- 在安装时避免金属物遮挡,确保探头与液面垂直。

- 使用屏蔽电缆或增加屏蔽层,减少电磁干扰。

2. 确保探头安装准确

- 安装前进行现场勘察,确保探头位置符合规范。

- 安装时使用水平仪校准,确保探头与液面保持垂直关系。

- 定期检查探头状态,防止因磨损或老化导致误差。

3. 定期校准与维护

- 制定校准计划,定期对探头进行校准,确保测量精度。

- 定期清洁探头表面,避免灰尘或油污影响信号传输。

- 使用专业工具检测探头灵敏度和响应时间,确保数据稳定。

4. 优化中控系统配置

- 定期检查中控系统软件,确保数据采集和显示功能正常。

- 确保通信线路稳定,使用高质量的屏蔽电缆,减少信号干扰。

- 对于异常数据,及时进行数据回溯和分析,定位问题根源。

5. 加强现场数据监控

- 在现场设置实时数据监控点,及时发现异常数据。

- 对于数据偏差较大的情况,立即进行人工复核,防止误操作。

- 建立数据对比机制,确保现场与中控数据一致性。

四、探入式雷达液位计的核心优势

探入式雷达液位计在工业现场中具有以下核心优势:

- 高精度:通过微波信号反射时间计算液位,精度高达0.1mm。

- 非接触式:无需接触液体,避免液体污染和磨损。

- 稳定性强:适应高温、高压、腐蚀性液体环境。

- 安装便捷:无需拆卸罐体,节省安装时间。

- 远程监控:支持远程数据传输,便于实时监控和管理。

五、总结

探入式雷达液位计在工业生产中扮演着重要角色,但现场数据与中控不符的问题依然存在。通过合理安装、定期维护、优化系统配置,可以有效提升测量精度,确保生产过程的稳定与安全。随着技术的不断进步,未来的探入式雷达液位计将更加智能化、精准化,为企业带来更高的效率和更可靠的保障。

图片建议:

- 探入式雷达液位计结构示意图:展示探头、发射、接收部件的结构。

- 现场安装对比图:对比正确安装与错误安装的液位数据差异。

- 中控系统数据监控界面:展示实时数据与历史数据对比。

本文内容基于实际应用经验整理,旨在为工业用户提供实用的解决方案与技术指南。通过合理应用,可有效提升探入式雷达液位计的使用效果,助力企业实现智能化、高效化生产。