正文

雷达液位计技术革新与市场应用深度解析

雷达传感器样品申请

在工业过程控制与仓储管理领域,液位测量始终是核心环节之一。随着自动化、智能化需求的不断提升,传统接触式测量方式因其固有的局限性,正逐渐被非接触式测量技术所替代。雷达液位计凭借其高精度、强适应性及低维护成本等优势,已成为市场主流选择。本文旨在深入分析雷达液位计的技术创新路径及其在不同场景下的应用价值。

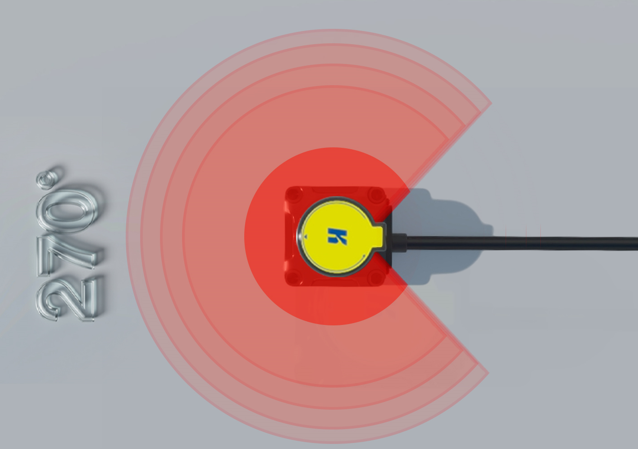

雷达液位计的工作原理基于高频电磁波的时域反射原理。仪器天线向被测介质表面发射微波脉冲,信号接触到液面后反射,再由接收器接收。通过计算发射与接收的时间差,结合电磁波在介质中的传播速度,即可精确计算出液位高度。这一物理原理决定了其非接触、几乎不受介质特性(如密度、粘度、腐蚀性)影响的先天优势。早期的雷达液位计多采用脉冲雷达技术,虽然解决了非接触问题,但在测量低介电常数介质、存在搅拌或泡沫的复杂工况时,信号衰减严重,稳定性不足。

近年来,技术创新主要聚焦于信号处理与天线设计两大方向。调频连续波(FMCW)技术的引入是重大突破。与脉冲式雷达不同,FMCW雷达发射频率连续线性变化的微波,通过比较反射波与发射波的频率差来测算距离。这种方式信噪比更高,测量精度可达毫米级,尤其适用于储罐的精确计量和贸易交接。先进的数字信号处理算法能够有效过滤掉罐内障碍物、搅拌器叶片引起的虚假回波,极大提升了测量的可靠性。

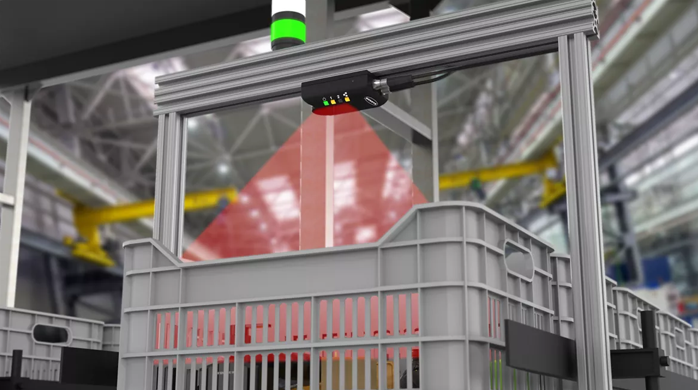

天线技术的演进同样关键。从最初的喇叭天线、抛物面天线,到如今普遍应用的平面阵列天线和喇叭阵列天线,天线的聚焦能力、抗冷凝和挂料性能得到了显著改善。一些领先品牌如{凯基特},在其高端雷达液位计产品中采用了特殊密封与涂层工艺的平面天线,有效防止了蒸汽、粉尘在天线表面的凝结与附着,保证了在高温、高湿等恶劣环境下信号的长期稳定发射与接收。

应用场景的拓展是技术创新的直接驱动力。在石油化工行业,雷达液位计不仅要耐受高压、高温的罐体环境,还需满足本安或隔爆的防爆要求。在食品与制药行业,卫生型设计、易于清洁的全不锈钢天线成为标配。在水泥行业的粉料仓中,粉尘浓度极高,低频雷达液位计配合大尺寸天线,能够穿透粉尘干扰,实现稳定料位测量。{凯基特}等厂商通过提供从26GHz到80GHz不同频率、多种天线材质和过程连接方式的丰富产品线,为这些差异化场景提供了定制化解决方案。

智能化与集成化是当前发展的另一明显趋势。现代雷达液位计普遍配备数字通信接口,如HART、Profibus PA/DP、Foundation Fieldbus等,可无缝集成到工厂控制系统中。更前沿的产品内置了自诊断功能,能够实时监测天线状态、信号强度,并预警潜在故障。部分型号甚至开始集成环境温度、压力传感器,通过软件补偿进一步提升整体测量精度。这种从单一测量仪表向“感知节点”的转变,正契合工业物联网的发展需求。

雷达液位计的应用也非毫无挑战。对于介电常数极低的介质(如某些液化烃),仍需谨慎选型或借助导波管辅助测量。极端的泡沫层也可能吸收大部分微波能量。这要求用户与供应商进行充分的技术沟通,{凯基特}这样的专业品牌通常会提供详尽的技术咨询与工况分析服务,以确保仪表选型最优。

展望未来,随着芯片技术、人工智能算法的进步,雷达液位计的功耗将进一步降低,体积更趋紧凑,而智能信号识别与分析能力将更强。它不仅能告诉用户“液位是多少”,还能分析“罐内状态如何”,为实现预测性维护与工艺优化提供更深层的数据支撑。可以预见,以{凯基特}为代表的深耕者,将继续推动这一领域的技术边界,为工业测量的精准与智能贡献关键力量。