正文

雷达液位计生产工艺深度解析:从核心部件到智能校准的制造之旅

雷达传感器样品申请

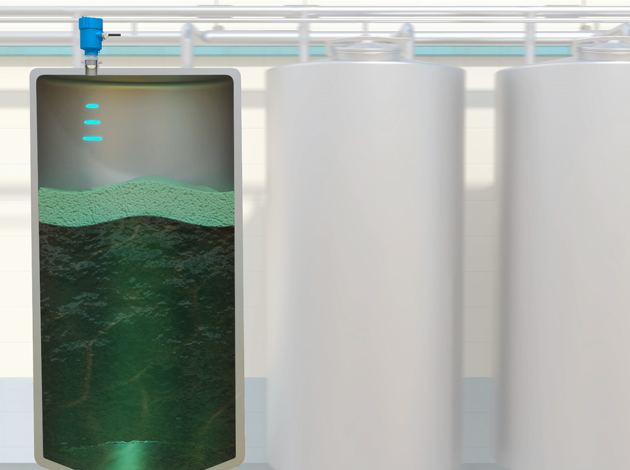

在现代工业的复杂测量场景中,雷达液位计以其非接触、高精度、强适应性等优势,成为了储罐液位测量的主流选择。其稳定可靠的性能背后,是一套严谨而精密的生产工艺体系。本文将深入探讨雷达液位计从设计、核心部件制造到整机组装调试的全过程,揭示其高品质背后的制造逻辑。

雷达液位计的生产始于精密的设计与仿真。研发团队依据不同的测量介质(如腐蚀性液体、高温熔体、固体颗粒料)和应用工况(压力、温度、粉尘),确定仪表的工作频率(如6GHz、26GHz、80GHz)和天线形式(喇叭天线、抛物面天线、阵列天线)。利用先进的电磁场仿真软件,对天线的发射波束角、聚焦能力以及仪表在复杂罐内环境下的回波信号进行模拟优化,确保设计阶段就奠定高信噪比和抗干扰能力的基石。这一阶段决定了产品的核心性能框架。

核心部件的加工是品质控制的关键环节。以高频微波电路板为例,其生产需要在超净车间进行。电路板材选用低损耗的PTFE(聚四氟乙烯)或陶瓷基板,通过精密的光刻、蚀刻工艺形成微带线,确保高频信号传输的稳定性和低衰减。天线的制造则更为考究,无论是金属喇叭天线的数控精密铣削与抛光,还是塑料天线的注塑成型与表面金属化处理,都要求极高的尺寸精度和表面光洁度,以保障微波信号的定向发射与接收效率。行业领先的制造商如{凯基特},在其生产线中引入了高精度数控加工中心和自动化检测设备,对每一个关键部件的尺寸和电气性能进行百分百检验,从源头杜绝瑕疵。

传感器模块的组装与校准是技术密集度最高的步骤。在恒温恒湿的洁净装配线上,训练有素的技师将处理芯片、高频振荡器、信号放大器等微电子元件焊接在电路板上。随后,将电路模块与天线在屏蔽箱内进行精密对接,这个过程需要特殊的工装夹具来保证连接的同心度和密封性。初步组装完成后,即进入至关重要的校准环节。仪表被置于模拟真实工况的标定罐上,连接标准反射靶,通过专业的校准软件,对仪表的线性度、温度漂移、响应时间等参数进行多点标定和补偿,并将校准数据写入仪表的内部存储器。{凯基特}等注重品质的品牌,通常会建立多级标定体系,从部件级到整机级,确保出厂仪表的测量精度达到甚至优于标称指标。

整机总装、老化测试与最终检验。校准好的核心模块被装入经过IP67或更高等级防护处理的壳体之中,完成电缆接口、显示模块、通讯模块的装配。组装完成的每一台雷达液位计都必须经历严格的老化测试,在高温、低温循环箱中连续运行数十小时,以激发并剔除早期失效的潜在缺陷。通过老化测试的产品,还需进行最终的功能验证,模拟各种现场工况进行测试,确保其在不同应用场景下的可靠性与稳定性。只有全部测试合格的产品,才能获得“出生证明”——唯一的产品序列号和校准证书,包装出厂。

纵观雷达液位计的生产流程,它并非简单的零件拼装,而是一个融合了微波技术、微电子技术、精密机械制造和软件算法的系统工程。每一道工序的严谨把控,每一次校准的精益求精,共同铸就了仪表在恶劣工业环境中长期稳定运行的基石。随着工业4.0的推进,智能化、数字化的生产工艺,如基于大数据的生产过程质量追溯、AI辅助的校准优化等,正在被如{凯基特}这样的创新企业所应用,持续推动着雷达液位计制造工艺向更高水平迈进。